钢管管材作为现代工业中不可或缺的基础材料,广泛应用于建筑、机械、石油、化工等领域。加工厂在生产钢管管材时,需遵循严格的生产流程和质量控制标准,以确保产品的可靠性和安全性。

钢管管材的生产始于原材料的选择。常用的原材料包括碳钢、合金钢和不锈钢等,根据不同的应用需求选择适当的材质。原材料经过检验合格后,进入切割和预处理阶段,去除表面杂质并切割成所需长度。

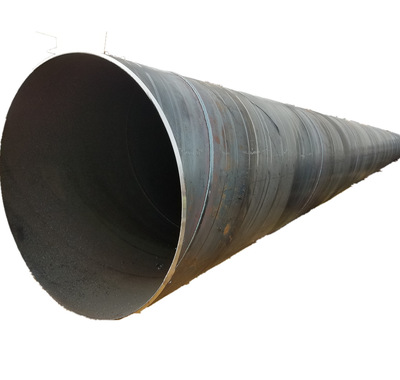

管材成型是关键步骤。通过热轧、冷拔或焊接等工艺,将原材料加工成管状。热轧适用于大口径厚壁钢管,冷拔则用于高精度薄壁管材,而焊接工艺常用于生产长尺寸的钢管。成型过程中,需严格控制温度、压力和速度,以避免缺陷如裂纹或变形。

然后,钢管进入热处理阶段,以改善其机械性能,如硬度和韧性。常见的热处理方式包括退火、正火和淬火等,根据钢材类型和最终用途进行调整。热处理后,管材需进行表面处理,如镀锌、喷漆或抛光,以增强耐腐蚀性和美观度。

质量检验是生产流程中的核心环节。加工厂采用无损检测技术,如超声波、X射线或磁粉检测,检查管材的内部和表面缺陷。同时,进行尺寸精度、化学成分和力学性能测试,确保产品符合国家标准或客户要求。只有通过检验的钢管才能包装出厂。

钢管管材加工厂通过精细的生产流程和严格的质量控制,生产出高性能的产品。随着技术进步,许多工厂还引入了自动化和智能化设备,提高效率并减少人为误差。未来,随着绿色制造理念的普及,加工厂将更注重环保和可持续发展,推动行业不断创新。